PLC控制系统的基本组成、结构及其通讯软件设计解析

在现代工业自动化领域,可编程逻辑控制器(PLC)扮演着核心角色。一个完整的PLC控制系统,不仅依赖于稳定可靠的硬件平台,更离不开高效、灵活的软件设计,其中通讯软件是实现系统集成与数据交互的关键。本文将系统阐述PLC控制系统的基本组成与结构,并深入探讨其通讯软件的设计要点。

一、PLC控制系统的基本组成与结构

一个典型的PLC控制系统通常由硬件系统和软件系统两大部分构成,其结构清晰,各司其职。

1. 硬件系统组成

硬件是PLC控制系统的物理基础,主要包括以下几个核心部分:

- 中央处理单元(CPU):作为系统的“大脑”,负责执行用户程序、处理数据、进行逻辑与算术运算,并协调控制系统内所有模块的工作。其性能直接决定了PLC的处理速度和能力。

- 存储器:分为系统程序存储器(固化ROM,存放系统管理、监控程序)、用户程序存储器(RAM/EEPROM/Flash,存放用户编写的控制程序)和数据存储器(RAM,存放输入/输出状态、中间变量等运行时数据)。

- 输入/输出(I/O)单元:是PLC与工业现场设备连接的桥梁。

- 输入单元:接收来自现场的各种开关量(如按钮、限位开关)和模拟量(如温度、压力传感器)信号,并将其转换为CPU可处理的数字信号。

- 输出单元:将CPU处理后的数字信号转换为能够驱动现场执行机构(如接触器、电磁阀、变频器)的开关量或模拟量信号。

- 电源模块:为PLC各部件提供稳定、可靠的工作电源,通常将交流市电转换为系统所需的直流电。

- 编程与通讯接口:用于连接编程器、上位机(如SCADA、HMI)或其他智能设备,是实现程序下载、监控调试以及网络通讯的物理端口。

2. 软件系统组成

软件是PLC的灵魂,赋予硬件系统特定的控制功能。

- 系统软件:由PLC制造商固化在CPU中,包含操作系统、编译器、诊断程序等,管理硬件资源、调度任务,并对用户程序进行编译执行。用户通常无法修改。

- 用户程序:由工程师根据具体控制任务,使用梯形图(LAD)、指令表(IL)、功能块图(FBD)等编程语言编写的应用程序。它定义了PLC如何根据输入信号的状态,经过逻辑运算后驱动输出信号,从而完成自动化控制流程。

3. 系统结构形式

根据应用规模和复杂程度,PLC控制系统主要分为两种结构:

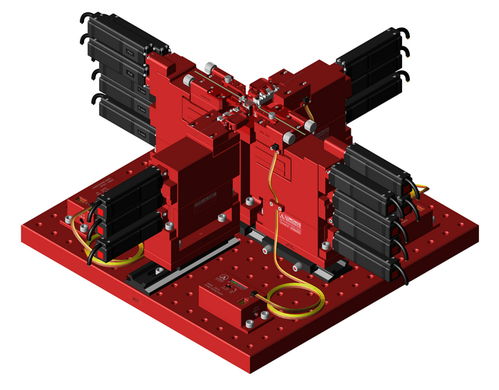

- 整体式(箱体式)结构:CPU、I/O、电源等集成在一个机壳内,结构紧凑、体积小,适用于I/O点数少、功能相对简单的控制系统。

- 模块式(组合式)结构:系统由安装在机架(或导轨)上的独立功能模块(如CPU模块、I/O模块、通讯模块、特殊功能模块)组成。这种结构配置灵活,便于扩展和维护,是中大型复杂系统的首选。

二、PLC通讯软件的设计要点

随着工业物联网和智能制造的推进,PLC已不再是信息孤岛,而是网络中的一个重要节点。通讯软件的设计是实现PLC与上位机、其他PLC、远程I/O、智能仪表及企业信息网络之间可靠数据交换的核心。其设计需关注以下关键方面:

1. 通讯协议的选择与实现

通讯协议是设备对话的“语言”。设计时需根据系统集成需求选择合适的协议:

- 现场总线协议:如PROFIBUS-DP、Modbus RTU/ASCII、DeviceNet等,适用于车间级设备间的稳定、实时通讯。

- 工业以太网协议:如PROFINET、EtherNet/IP、Modbus TCP/IP等,具有高带宽、高速度的优势,是实现工厂信息集成的主流选择。

- 专用协议/开放式协议:部分PLC厂商有其专用协议,而OPC UA(开放平台通信统一架构)作为跨平台的标准化协议,正成为实现IT与OT融合的重要工具。

通讯软件需要正确解析和封装所选协议的报文格式,处理地址映射、数据编码/解码、错误校验等。

2. 软件架构与模块设计

一个健壮的通讯软件应采用分层或模块化设计,以提高可维护性和可扩展性。通常包括:

- 物理接口驱动层:管理串口、网卡等硬件接口的初始化和底层数据收发。

- 协议栈处理层:核心层,实现具体通讯协议的会话管理、连接建立/维护、数据打包/解包、超时重发、流量控制等功能。

- 数据服务层:为上位应用程序(如SCADA、MES)提供统一的、抽象的读写接口。例如,将PLC内部的寄存器地址(如D100)映射为应用程序中的变量标签(如“电机温度”),并管理数据缓存、刷新周期和读写队列。

- 配置与管理层:提供图形化界面或配置文件,供用户设置通讯参数(如IP地址、端口号、站号、波特率)、定义数据点表、监控通讯状态及诊断故障。

3. 实时性与可靠性保障

工业控制对实时性和可靠性要求极高。通讯软件设计需考虑:

- 通讯周期与响应时间:根据控制需求设定合理的数据采样和发送周期,优化通讯时序,确保关键数据的及时性。

- 错误处理与恢复机制:必须包含完善的异常处理,如链路中断检测、数据校验失败重传、超时处理、断线自动重连等,保证系统在异常情况下能降级运行或安全恢复。

- 数据安全与完整性:在开放性网络中,需考虑采用加密、认证等手段防止数据篡改与非法访问。

4. 标准化与互操作性

遵循国际或行业标准(如IEC 61131-3 for PLC编程, IEC 61784 for 现场总线)进行设计,有利于不同厂商设备间的互操作,降低系统集成成本。采用OPC UA等标准化接口,可以方便地与上层信息化系统对接。

5. 调试与诊断功能

优秀的通讯软件应提供强大的调试工具,如通讯报文监视、数据流跟踪、状态指示灯、详细日志记录等,帮助工程师快速定位和解决网络通讯问题。

###

PLC控制系统是一个硬件与软件紧密结合的有机整体。其硬件结构提供了稳定可靠的执行平台,而软件(特别是用户程序和通讯软件)则赋予了系统智能与互联的能力。在进行通讯软件设计时,工程师必须深入理解控制需求、网络环境及所选协议的特性,在实时性、可靠性、标准化和易用性之间取得平衡,从而构建出高效、开放、易于维护的现代化工业自动化控制系统,为智能制造奠定坚实的数据流通基础。

如若转载,请注明出处:http://www.baijialianmeng.com/product/58.html

更新时间:2026-01-13 17:29:17